Sols antistatiques, dissipatifs ou conducteurs : Quelles différences ? Quelles applications ?

Si la plupart des utilisateurs ne se posent pas la question de savoir sur quel type de revêtement ils évoluent, il faut savoir que la plupart des sols sont généralement plutôt isolants électriquement.

Dans certaines activités pourtant, la nature du sol - antistatique, dissipatif ou conducteur - est un élément incontournable pour assurer la sécurité des biens et des personnes.

La conductivité du sol est d’ailleurs spécifiée en fonction de l’usage de l’espace par le guide UTE C23-597* qui définit le code de bonne pratique pour éviter les risques d'inflammation et de choc électrique dus à l'électricité statique ; il convient de prendre en considération ce code dès la conception de l’ouvrage pour maîtriser les effets de l’électricité statique. La norme AFNOR NFC 15 211, quant à elle, spécifie la conductivité propre aux locaux à usage médical.

Mais, avant d'aller plus loin dans le concept de ces sols, revenons sur quelques notions de base dans ce domaine :

Qu’appelle-t-on électricité statique ?

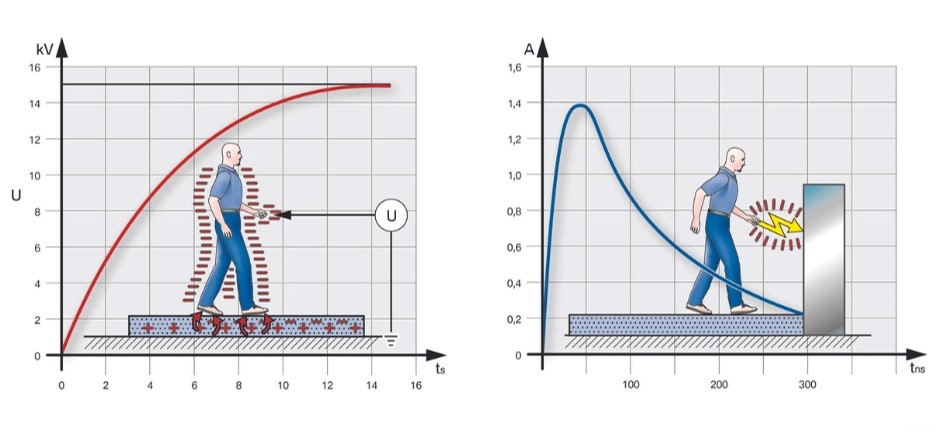

Lorsque nous marchons, nous générons de l’électricité statique ; en d’autres termes nous nous chargeons électriquement. Un revêtement de sol standard peut aussi se charger électriquement sous l'effet du frottement des semelles de nos chaussures, ou de la friction avec des matériaux qu’on glisse ou roule dessus (chaise, chariot).

Qu’est-ce qu’une décharge électrostatique ?

Cette électricité statique va avoir tendance à s’évacuer sous forme de décharges électrostatiques soudaines (en Anglais : ESD = ElectroStatic Discharge).

Ces chocs électriques se produisent par exemple lorsqu’on se rapproche d’un objet conducteur ou d’une autre personne ayant une charge opposée, et se manifestent éventuellement sous forme d’étincelles.

Dans un environnement classique cela n’a généralement aucune incidence, si ce n’est la sensation désagréable qu’elle produit sur les êtres humains. Il faut savoir que l’être humain ne ressent pas les décharges inférieures à 3.000 volts et qu’une étincelle visible correspond à une décharge d’au moins 5.000 volts.

En revanche, les composants électroniques peuvent être endommagés par des décharges de 100 à 200 volts, voire de seulement 5 à 10 volts pour les plus sophistiqués. Cela signifie qu’une décharge électrostatique dans des composants électroniques, cartes ou connecteurs, peut provoquer des dommages ESD immédiats, ou un affaiblissement du composant invisible à l’œil nu. Ces dommages sont les plus insidieux car ils peuvent constituer un vice caché du produit, puisqu’ils ont un impact sur sa fonctionnalité et la diminution de sa durée de vie.

On comprend donc que dans les industries concernées par ces dommages potentiels, on doive mettre en oeuvre des sols spécifiques pour éviter les décharges éléctrostatiques.

C’est la raison pour laquelle, il est nécessaire dans tous ces cas de figure de réaliser des espaces spécifiques dits « EPA ».

Un EPA (ESD Protected Area), ou Aire protégée du risque ESD, est un espace dans lequel toutes les surfaces, les personnes, les matériels et appareils sensibles sont dissipateurs et maintenus au même potentiel électrique ; à cette fin, on les relie « à la terre ». Tout matériau qui ne dissipe pas la charge électrique doit être exclu d’un EPA.

La première partie de la construction d’un EPA consiste donc à installer des sols ESD, pour assurer une protection contre l’électricité statique.

Quels sont les risques ESD ?

Dans un certain nombre d'activités, ces décharges électriques peuvent donc causer des dommages importants et irréversibles, comme par exemple :

- Zones exposées à des risques d’explosion ou Zones ATEX = “ATmospheres EXplosibles”, rencontrées en fabrication, stockage, utilisation de matières volatiles, pulvérulentes et explosives :

⠀

Les industries qui nécessitent des sols ESD (Electrostatic Discharge), voire ECF (Electrically Conductive Flooring), ou qui ont des zones ATEX, sont souvent celles, où la gestion de l'électricité statique ou des risques d'explosion est critique pour la sécurité ou la qualité du produit. Voici quelques exemples :

- Industrie électronique : Les fabricants de composants électroniques, les assembleurs de cartes électroniques et les fabricants d'appareils électroniques ont besoin de sols ESD, dans les salles blanches, salles informatiques et lignes de montage, pour éviter d'endommager les composants sensibles par des décharges électrostatiques.

- Industrie chimique : Les zones ATEX sont importantes dans les installations chimiques, où il y a des risques d'explosion dus à la présence de substances inflammables ou explosives, telles que solvants industriels, peinture, traitement du bois, stockages de produits dangereux… Des précautions spéciales doivent être prises pour éviter les sources d'inflammation, y compris les étincelles électrostatiques.

- Industrie de l'énergie : Les raffineries, les plates-formes pétrolières offshore, et autres installations de production, traitement ou distribution du pétrole et du gaz , les centrales de cogénération ou de production de biocarburants, … sont souvent classées comme zones ATEX en raison de la présence de gaz inflammables et de vapeurs.

- Industrie pharmaceutique : Les laboratoires pharmaceutiques et les installations de production doivent souvent contrôler l'électricité statique pour éviter la contamination des produits sensibles.

- Industrie automobile : Les usines automobiles utilisent souvent des sols ESD pour protéger les composants électroniques des véhicules pendant le processus de fabrication.

- Industrie aérospatiale : Les fabricants d'aéronefs et de satellites utilisent des sols ESD pour protéger les équipements sensibles aux charges électrostatiques, ce qui pourrait compromettre leur fonctionnement.

- Industrie agroalimentaire et de l’alimentation animale : Les zones ATEX de ces industries sont généralement associées à la présence de poussières combustibles (cérales, farines), de gaz inflammables ou de vapeurs dans certaines zones de production, de stockage de produits chimiques utilisés dans le processus de nettoyage, de désinfection, ou de traitement.

NB : Les salles d’anesthésie et blocs opératoires historiquement inclus dans cette liste (locaux dits AIA : Anesthésiques Inflammables Autorisés), du fait de l’utilisation de cyclopropane et d’éther qui ne sont plus employés en pratique aujourd’hui, ne sont généralement plus concernés par le risque d’explosion ; le classement d’un local AIA relève maintenant d’une décision du chef d’établissement.

Quelles sont les caractéristiques d'un sol ESD ?

Il existe 3 niveaux de protection apportés par les revêtements de sols ESD. Ces niveaux sont déterminés par le comportement électrostatique respectif des revêtements de sols considérés.

La capacité d’un revêtement de sol à évacuer une charge électrostatique est régie par sa résistance électrique et se mesure en Ohms (Ω). Plus elle est faible, plus le matériau est conducteur.

La norme IEC 61340-4-1 « Comportement électrostatique des revêtements de sol et des sols finis » définit les méthodes d’essai et une classification électrostatique des sols.

La résistance électrique des sols en résine est déterminée en France selon la norme NF EN 1081 :

| Niveau | Description |

NIVEAU 1 - ANTISTATIQUE (ASF) 1x109< Résistance RG < 1x1011 Ohms | Le sol est dit antistatique ou ASF (Anti Static Flooring), car il assure le confort des utilisateurs en évitant les petits chocs électriques |

NIVEAU 2 - DISSIPATEUR (DIF) 1x106< Résistance RG < 1x109 Ohms | Le sol est dit dissipateur ou DIF (Dissipative Flooring), ou encore ESD, car il permet la protection des installations électroniques. |

NIVEAU 3 - CONDUCTEUR (ECF) Résistance RG inférieure à 1x106 Ohms | Le sol est dit conducteur ou ECF (Electrically Conductive Flooring) car il convient à un environnement ATEX, avec risque explosif et aux équipements électroniques ultra-sensibles. |

Comment est réalisé un sol en résine ESD ?

Les sols résines sont généralement isolants pour une raison de coût ; la fabrication et la mise en œuvre d’un sol conducteur étant nécessairement plus cher car plus technique et nécessitant plus de phases lors de l’application.

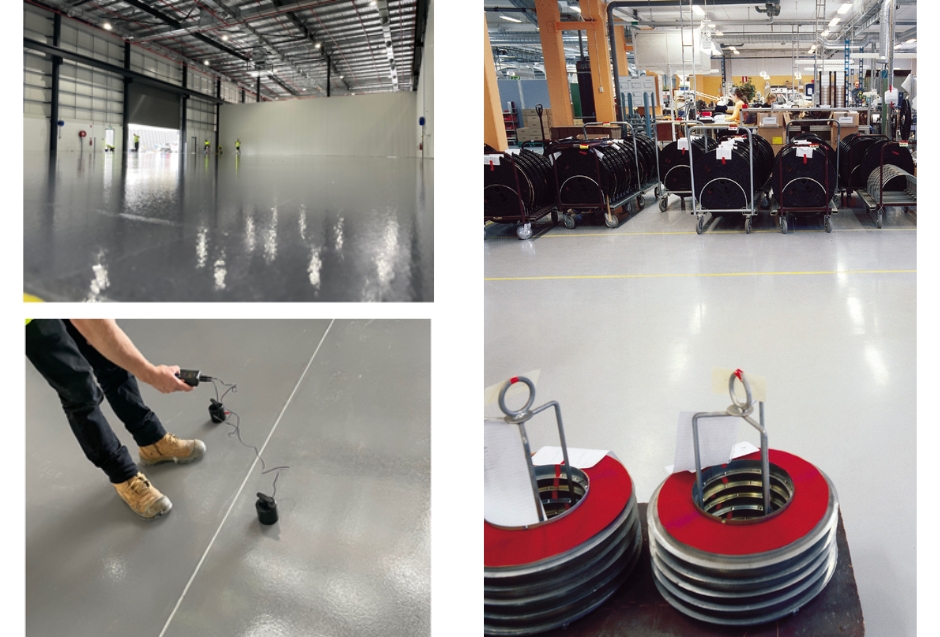

Un système de revêtement en résine ESD comportera toujours au minimum ces 5 étapes :

1-Préparation classique des supports par grenaillage, rabotage ou ponçage.

2-Application d’un premier Primaire pour fermer la porosité des supports.

3-Sur le primaire sec, mise en place du réseau de Tresses de cuivre. Ce réseau devra être raccordé à la terre et contrôlé avant la phase suivante. Il faudra prendre soin de prévoir ces points de raccordement dès la conception du bâtiment.

4-Application d’un Primaire conducteur sur le réseau de tresses de cuivre.

5-Application de la couche de masse de revêtement ESD.

Les résines pour sol ESD sont formulées pour présenter une moindre résistance électrique, et pouvoir évacuer les charges électrostatiques par l’intermédiaire de tresses de cuivre reliées à la terre.

NB : La simple pose de tresses de cuivre reliées à la terre sur un sol en résine isolante ne fonctionne pas pour évacuer les charges électrostatiques. Seuls les revêtements de sols conducteurs ou dissipatifs assurent un écoulement efficace de l’électricité statique vers la terre.

Quelles familles chimiques de résines permettent de réaliser des revêtements de sol ESD ?

Concernant les familles chimiques de ces résines, les revêtement ESD sont généralement :

- des Époxy,

- des Polyuréthanes Ciment, voire parfois

- des Vinylesters.

Dans la gamme Flowcrete, la majorité des systèmes sont donnés pour une conductivité entre 1x104 et 1x109 , ce qui par défaut les place a minima en mode dissipateur, comme l'indique leurs résistances à la terre respectives totales Rg ci-dessous, mesurées selon les normes EN IEC 61340-4-5 :

- Peran ESD SL : Rg= 5.104 - 1.109 Ω

- Flowfresh ESD SL : Rg < 1.109 Ω

- Flowfresh ESD SR UV : Rg < 1.109 Ω

⠀

Quelles performances globales peut-on atteindre avec un sol ESD ?

Les sols ESD de la Gamme Flowcrete sont avant tout des sols industriels. Ils affichent donc de très bonnes performances aussi en matière de résistance mécanique (aux impacts et à l'abrasion), de résistance à la température, de résistance à la glissance, voire aussi de résistance aux produits chimiques, ou aux UV.

Le tableau comparatif ci-dessous permet de choisir la solution la plus adaptée selon les contraintes d'usage envisagé :

| CARACTÉRISTIQUES / SYSTÈME Flowcrete | Peran ESD SL | Flowfresh ESD SL | Flowfresh ESD SR UV |

Vitesse de polymérisation à 20°C pour un trafic normal | 48h | 48h | 24h |

Résistance à la Terre Rg (EN IEC 61340-4-5) | 5.104 - 1.109 Ω | < 1.109 Ω | < 1.109 Ω |

Résistance à la Terre (EN 1081) | 690 KΩ | 3 KΩ | 1,29 KΩ |

Résistance à l'Impact (EN ISO 6272) | IR 4 (4 Nm) | IR 4 (4 Nm) | IR 20 (20 Nm) |

Résistance à l'Usure (EN 13892-4) | AR0,5 (<50µm) | AR0,5 (<50µm) | AR0,5 (<50µm) |

Résistance à la Glissance (EN 13036-4) | Sec > 40 | Sec > 40 | Sec > 60 Humide > 50 |

Résistance à la Glissance (DIN 51130 - indice R Pieds chaussés) | R9 | R10 | R12 |

Résistance à la Température | .en ponctuel : +70°C .en continu : +50°C | .en ponctuel : +70°C .en continu : +50°C | .en ponctuel : +70°C .en continu : +50°C |

Résistance chimique | - | + | + |

Résistance aux UV | - | - | + |

Comment entretenir un sol en résine ESD ?

L’entretien d’un revêtement ESD est primordial pour garantir sa conductivité : il faut que la surface soit parfaitement propre pour que les performances soient préservées.

- Il faut être vigilant à ne pas utiliser de produit susceptible de laisser un film isolant, par exemple à base de cire, qui nuirait à la conductivité du sol et ne permettrait plus l’évacuation des charges électrostatiques.

- Les sociétés de nettoyage doivent être averties des particularités du revêtement ESD afin qu’elles proposent les gammes spécifiques des fabricants de détergents adaptés à ces sols.

*Le Guide UTE C23-597 est un code de bonne pratique qui donne des indications pour éviter des risques d'inflammation et de choc électrique dus à l'électricité statique. Les processus qui, le plus généralement, entraînent des risques d'apparition d'électricité statique sont décrits en détail. Ils incluent la manipulation de liquides, de poudres, de gaz, d'aérosols et d'explosifs. Dans chaque cas, la source et la nature des risques électrostatiques sont identifiés et des recommandations spécifiques sont données pour traiter chacun de ces problèmes. Une information de base relative à l'apparition d'électricité statique indésirable dans les solides, les liquides et les gaz ainsi que sur les personnes et une description de la manière dont les charges générées provoquent des inflammations ou des chocs électriques est donnée dans les annexes.